Lean management i automatyzacja procesów. Broker pomoże.

Lean Management, czyli filozofia nazywana też nurtem szczupłego zarządzania stała się sposobem na kompleksowe zarządzanie. Wcześniej kojarzona wyłącznie z procesem produkcyjnym, dziś przenika do coraz to nowych obszarów funkcjonowania firmy. Wdrożenie tej koncepcji wymaga wysiłku, nakłada na kadrę zarządzającą obowiązek znajomości metod i narzędzi, ale wraz z lepszym zrozumieniem ogólnej filozofii, efekty zazwyczaj okazują się zaskakujące. Czy ogólna idea Lean management znajduje swoje zastosowanie w sektorze wysyłkowym?

Spis treści

Produkcja dyktowana przez rynek

Lean management może być realizowany w wielu obszarach także w sektorze usługowym. Bo właściwie, co tak naprawdę oznacza szczupłe zarządzanie? W powszechnym rozumieniu jest to mniej „zasobożerna” strategia zarządzania, która w odróżnieniu do produkcji masowej nie generuje tak dużych inwestycji np. w narzędzia. Co więcej, ta metoda generuje średnio o 50% mniej pracy ludzi zatrudnionych w fabryce, mniej przestrzeni potrzebnej do produkcji, pozwala na oszczędność pracy inżynierów, którzy w tym systemie potrzebują o połowę mniej czasu na opracowanie nowego wyrobu.1

Lean Management to w najprostszym rozumieniu ograniczenie zasobów potrzebnych do produkcji. Maksymalne wykorzystanie dostępnych materiałów, a także dostosowanie organizacji do warunków panujących na rynku.

Geneza, czyli co zawdzięczamy japońskiemu inżynierowi

Wracając do początków … koncepcja zarządzania przedsiębiorstwem w nurcie Lean zaczęła kształtować się tuż po II wojnie światowej. Punktem wyjściowym do rozwoju koncepcji był rynek motoryzacyjny w Japonii, a w szczególności firma Toyota. Głową osobistością kojarzoną z tym modelem jest Taiichi Ohno.

Taiichi Ohno – prekursor Lean management, twórca Systemu Produkcyjnego Toyoty. Od lat 40 sukcesywnie wdrażał nowe narzędzia reorganizując pracę organizacji. Inżynier w swoich metodach szkoleniowych postulował głęboką i bezpośrednią obserwację procesów. Wedle jego założeń wiedza zdobyta z bezpośredniego doświadczenia jest najlepszym źródłem pomysłów usprawniających proces produkcyjny.

Koncepcja Lean skupia się na eliminacji „marnotrawstwa”. Ohno wskazał kilka typów marnotrawienia zasobów od prowizorycznego oczekiwania w trakcje przestojów maszyn przez zbędny transport, nadprodukcje, nadmierne przetwarzanie, po nadmierne zapasy i utrzymywanie niepotrzebnej ilości półproduktów czy surowców. Marnotrawiona nie powinna być także ludzka energia i ogólny potencjał pracowników. Spotkania managerów z pracownikami, omawianie aktualnych projektów i słuchanie ich propozycji zmian w praktyce wpływa na usprawnienie procesów.

Nie tylko Toyota …

Należy dodać, że pomimo swojego sukcesu, system przez wiele lat stosowany był wyłącznie w Japonii, głównie ze względu na brak oficjalnej dokumentacji. Z czasem zauważony przez Amerykanów i Europejczyków wkradł się na zachodnie rynki. Autorem samego pojęcia „szczupła produkcja” jest John Krafcik, który użył tego zwrotu po raz pierwszy w swoim artykule z 1988 roku, opublikowanym na łamach Sloan Management Review.

Push czy Pull?

Do popularyzacji samego pojęcia i idei przyczyniła się też książka The Machine That Changed the World wydana przez badaczy z Instytutu Technologii w Massachusetts, którzy porównywali wydajność japońskich firm motoryzacyjnych z wydajnością firm z USA i Europy. Jako główny punkt odpowiadający za sukces Toyoty określono zmiany w zarządzaniu produkcją. Metoda Just in Time zakłada dostarczanie na czas dzięki wykluczeniu systemu pchanej produkcji (push) i zastąpienie go systemem ssącym (pull), gdzie każdy proces pobiera materiał z poprzedniego procesu, wyłącznie w momencie, w którym rodzi się potrzeba zastąpienia zużytego materiału. Dzięki temu organizacja była w stanie zoptymalizować produkcję, nie przesycać rynku i dostarczać w właściwych ilościach to, na co aktualnie był popyt. Kolejnym ważnym punktem w usprawnieniu modelu produkcyjnego była jego autonomizacja. To projektowanie systemów produkcyjnych w taki sposób, który pozwala na eliminowanie i wykrywanie odchyleń od przyjętych standardów.

Sektory pozaprodukcyjne Lean Management

Lata 90. przyniosły wykorzystanie metody w sektorach pozaprodukcyjnych. W założeniach dostrzeżono potencjał „odchudzania” przedsiębiorstw. Dostrzeżono, że kilogramów, które spowalniają pracę można pozbyć się w innych obszarach rynku i wzorem sektora motoryzacyjnego zaczęto maksymalnie wykorzystywać posiadane zasoby. W tym miejscu warto zaznaczyć, że Lean nie powinien być rozumiany wąsko, jako taktyka na redukcję kosztów. Lean to sposób myślenia, wokół którego powinno działać całe przedsiębiorstwo.

Zasoby ludzkie i wysoka jakość produktu

Pierwszym napotykanym problem są stereotypy narosłe wokół koncepcji. Lean wbrew pozorom nie jest „skrzynką z narzędziami”. Wprowadzenie metody szczupłego zarządzania wymaga zmian w organizacyjnych, technicznych, ekonomicznych. Lean to planowanie strategiczne, struktura organizacyjna i zdolność zasobów ludzkich.

Jak rozumiane są zdolności zasobów ludzkich? W tym punkcie kryje się wypracowywanie kultury organizacji, która skupia się na ciągłym udoskonaleniu dzięki sprawnym przepływom informacji, z troską o feedback ze strony pracowników. To odpowiedzialność nakładana na managerów, którzy powinni kształtować mechanizmy odpowiedzialne za przepływ informacji.

*Management by walking around – jeśli organizacja działa w duchu Lean management ważnym aspektem jest gemba walking, tj. fizyczna obecność menagerów na stanowiskach podwładnych.

Płaska hierarchia

W dziedzinie organizacji filozofia Lean opiera się na płaskiej strukturze, ograniczeniu formalizacji i kierownictwu wspomagający. Duży nacisk na pracę zespołową, dążenie do uniwersalności pracowników, dzięki np. dużej rotacji na stanowiskach pracy i szkoleniach wewnętrznych. Planowanie strategiczne to planowanie w długofalowej perspektywie z określeniem celów organizacji, na podstawie, których wyznaczane są zadania dla kadry managerskiej. Struktura organizacji jest wzorem relacji pomiędzy pozycjami i pracownikiem. Co ważne, metodzie Lean management przyświeca także troska o wysoką jakość produktu.

Filary szczupłego zarządzania,

które podczas implementacji koncepcji Lean powinny być stosowane równolegle:

- Wartość produktu z punktu widzenia klienta – określenie jak produkt ocenia końcowy użytkownik, Jakie wartości przypisywane są produktowi. Analizy producenta i wskazania klienta prowadzą do definiowania produktu i określania jego kosztów.

- Strumień wartości dla każdego produktu – to wszystkie czynności, jakie są potrzebne do przeprowadzenia produktu przez cały proces, który rozpoczyna się już od zakupu surowców.

- Ciągły przepływ – niezakłócony przepływ wartości w procesie produkcyjnym. Płynny przepływ materiału i informacji. W tym celu stosuje się wykorzystanie metody one-piece-flow, która wyklucza wytwarzanie produktów w dużych partiach.2

- System ssący (pull) – opiera się na produkcji wyrobów tylko w takiej ilości, jaka jest potrzebna, i tylko wtedy, gdy jest to niezbędne. Produkcja w małych partiach tylko na wyraźni sygnał o niezbędności danego produktu, w myśl zasady Just in Time.

- Dążenie do perfekcji – ciągłe udoskonalanie. W myśl samodoskonalenia (Kaizen) bądź też w skutek wprowadzenia radykalnych zmian (kaikaku).

Cenny czas

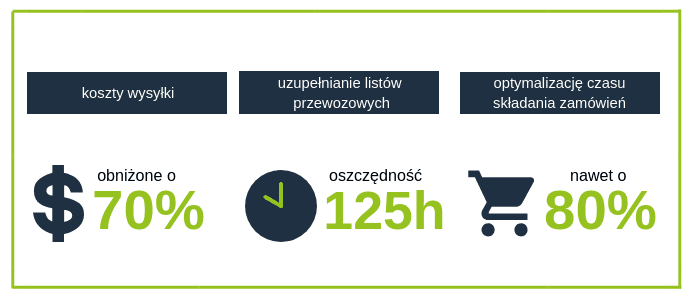

Lean Management ogranicza koszty produkcji. Skupia się na wspomnianym już minimalizacja marnotrawstwa zasobów, które mogą wynikać np. ze zbędnej rywalizacji pomiędzy działami. Czas pracownika jest ogromną wartością. Stąd też w systemie obsługi kładziony jest ogromny nacisk na automatyzację i integrację systemów. W przypadku branży e-commerce narzędziem optymalizującym czas pracy może być integracja z brokerem oferującym usługi kurierskie. Automatyzacje w procesie wysyłki zamówień są oszczędnością finansową, ale też przekładają się na zminimalizowanie czasu, jaki pracownik musi poświęcić na nadanie przesyłki. Wedle badania wewnętrznego GlobKurier.pl, korzystanie z serwisu do obsługi przesyłek kurierskich to oszczędność czasu na wypisywaniu listów przewozowych – nawet do 125 godzin w skali roku. Wprowadzanie dodatkowych rozwiązań takich jak integracje z platformami e-commerce, porównywarka cen kurierów czy monitoring przesyłek umożliwiają między innymi optymalizację czasu składania zamówień nawet o 80% oraz obniżenie kosztów wysyłki o 70%. Shigeo Shingo, inżynier współtworzący System Produkcyjny Toyoty twierdził, że największym marnotrawstwem jest to, którego nie rozpoznajemy. Trudno się z tym nie zgodzić, biorąc pod uwagę, że przedsiębiorcy często nie zdają sobie sprawy, jak wiele mogą zaoszczędzić automatyzując procesy.

Logistyka w nurcie Lean

To naturalne, ze wśród rosnącej konkurencji, firmy przykładają coraz większą uwagę do efektywności swoich działań i szukają rozwiązań, które pomogą usprawnić działanie. Do zagadnienia szczupłego zarządzania z entuzjazmem podchodzi także sektor usługowy. Lean management to metodologia, która jest w stanie trwale zmienić podejście do wykorzystania zasobów w firmie. Poszukiwania nowej, jakości, z jednoczesnym dążeniem do redukcji kosztów wymaga od kadry zarządzającej elastyczności i otwartość na uproszczanie procesów. Wprowadzenie zasad Lean w sektorze związanym z logistyką: transporcie, magazynowaniu czy samym procesie zamówień może realnie pomóc w budowaniu silnej przewagi konkurencyjnej.

Europejski Kongres Lean Manufacturing – relacja z wydarzenia

Jak dojść na szczyt dzięki Lean Manufacturing?

Już po raz piąty w dniach 20-22 września br. spotkaliśmy się w Międzynarodowym Centrum Kongresowym w Katowicach na Europejskim Kongresie Lean Manufacturing.

V Kongres Lean to ponad 150 uczestników, z takich branż jak produkcja, medycyna, usługi, administracja czy bankowość – specjalizujących się w optymalizacjach i szczupłym zarządzaniu. Po raz kolejny udało się nam skupić w Katowicach ekspertów i praktyków z całej Polski oraz Europy, którzy na co dzień udoskonalają za pomocą Lean Management procesy w swoich firmach.

10 ekspertów i Gość Specjalny

W tym roku na scenie pojawiło się 10 ekspertów oraz jeden Gość Specjalny! O kim mowa? Przeczytajcie poniżej.

Konferencję uroczyście otworzyli Jacek Cymerman – Trener/konsultant Brainstorm Group Sp. z o.o., Ireneusz Wolski i Bartosz Rusek – Członkowie Zarządu Brainstorm Group Sp. z o.o. Już od samego początku podkreślali, że konferencja jest świetną okazją do wymiany doświadczeń, dobrych praktyk, ale również do nawiązywania nowych kontaktów biznesowych.

Ireneusz Wolski wspomniał także o zasadzie 4P, która pozwala na głębszą analizę funkcjonowania firmy, przyczyniając się do strategicznego podejścia do różnych przedsięwzięć.

Wykład inauguracyjny pt.: „Lean na dachu świata!” poprowadził Gość Specjalny – Krzysztof Wielicki – polski himalaista i alpinista, kierownik narodowej, zimowej wyprawy na K2 2017/2018. Prelekcja dotyczyła wielu ważnych aspektów – takich jak: motywacja, budowanie zespołu, logistyka czy optymalizacja podczas wypraw na ośmiotysięczniki. Ponadto Pan Krzysztof Wielicki razem z uczestnikami dyskutował o roli autorytetu wśród specyficznej i bardzo zindywidualizowanej grupy jaką są wspinacze wysokogórscy.

Kolejny prelegent – Andrzej Tokarz – Manager Jednostki Produkcyjnej Spawalnia, FCA Poland SA – w swoim wystąpieniu wytłumaczył jak to się dzieje, że niestandardowe auta powstają w standardowym procesie produkcyjnym.

Natomiast Sven Neppessen – Business Excellence & Transformation (ES.ER) Deutsche Bahn AG opowiedział nam o digitalizacji w optymalizacji procesów. W swojej prelekcji zaprezentował aplikację wykorzystywaną przez Deutsche Bahn.

Lean a inne profesje

Wykład pt.: „Praktyczne zastosowanie narzędzi Lean w pracowni lekarza patomorfologa jako odpowiedź na bolączki nie-systemu nie-służby nie-zdrowia” wygłosił Maciej Środa – Lekarz patomorfolog. Wystąpienie przykuło ogromną uwagę uczestników i skłoniło do refleksji. Prelegent pokazał nam, że Lean to nie tylko seryjna produkcja, a filozofię szczupłego zarządzania można wykorzystywać w optymalizacji procesów również w innych profesjach.

Następnie w duecie wystąpili Jarosław Piwek – Kierownik ds. Lean / CBS Manager ESAB Sp. z o.o. oraz Krzysztof Maciejewski – Kierownik ds. Lean Manufacturing / CBS Manager OZAS-ESAB Sp. z o.o. Tematem przewodnim ich wykładu był kanban szyty na miarę na podstawie przykładu firmy Esab. Panowie ukazali, w jaki sposób skonstruowany jest przepływ produktów oraz jak funkcjonują poszczególne stanowiska, by proces produkcji i dostarczenia produktu do klienta był maksymalnie efektywny.

Jacek Paszek – przedstawiciel Sponsora Gold – CEO eDokumenty Sp. z o.o. zaprezentował Ready_™ Business Operating System, który wykorzystuje się do udoskonalania codziennej, biurowej pracy. Skupiając się na cyfrowych marnotrawstwach – pokazał, w jaki sposób odszukać utracone minuty w ciągu dnia i wprowadzić skuteczne rozwiązanie – jakim jest usprawnienie codziennych procesów biurowych.

Zakończenie wydarzenia

Na zakończenie mieliśmy okazję wysłuchać dyskusji 4. prelegentów, którzy zasiedli w panelu dyskusyjnym pt.: „Zarządzanie przez cele czy Hoshin Kanri, która droga lepsza?”. Swoje tezy wygłosili: Marcin Więckowski – Telesales Leader UPC Polska, Grzegorz Górski – Manager General Affairs / LCO TOYOTA Motor Manufacturing Poland Sp. z o.o., Przemysław Pruszyński – Managing Director at Sokolka Window and door/Partner zarządzający w MAP & Partners, Oktawiusz Kacza – Managing Director, Head of Operations at Bank BGZ BNP Paribas S.A.

Po zakończeniu części plenarnej przenieśliśmy się do Hotelu Courtyard by Marriott Katowice City Center, gdzie odbyła się nieformalna część spotkania – zamykająca pierwszy dzień wydarzenia. Koktajl networkingowy odbył się w tzw. Sky barze, gdzie uczestnicy mieli możliwość dalszej rozmowy i wymiany doświadczeń.

Study Visits

Dzień drugi rozpoczął się pod hasłem Study Visits. W tej edycji Uczestnicy wzięli udział w wizytach studyjnych w czterech firmach:

- Toyota Motor Manufacturing Poland w Wałbrzychu

- Lear Corporation w Tychach

- Ozas-Esab w Opolu

- FCA Poland w Tychach

Każda z wyżej wymienionych firm, z powodzeniem wdraża filozofię i kulturę Lean Management. Study Tour umożliwił wszystkim uczestnikom skonfrontowanie wiedzy z praktyką, a także zapoznanie się z narzędziami i rozwiązaniami stosowanymi w tych fabrykach.

Ostatni dzień to warsztaty, które w tym roku odbyły się po raz pierwszy. Podczas szkolenia uczestnicy zapoznali się z zasadami szczupłego zarządzania. Co więcej w oparciu o wybrane narzędzia Lean przeprowadzili symulację procesu produkcyjnego – podczas którego musieli wykazać się niezwykłą czujnością, by znaleźć oszczędności i optymalizacje, które na pierwszy rzut oka nie są wcale tak łatwe do odgadnięcia.

Podsumowując V edycja Europejskiego Kongresu Lean to:

- 3 inspirujące dni łączące w sobie wiedzę, doświadczenie i praktykę,

- 7 charyzmatycznych wystąpień,

- 1 gość specjalny,

- 10 ekspertów, którzy na kongresowej scenie zaprezentowali tajniki Lean Management.

Ponadto

- 4 wizyty studyjne pozwalające odkryć tajniki Lean „od kuchni”,

ale co najważniejsze

160 Uczestników z 68 firm, niezwykle aktywnych, zaangażowanych i zainteresowanych tematem Lean Manufacturing.

Relacja video z Europejskiego Kongresu Lean Manufacturing

GlobKurier.pl jako partner logistyczny kongresu już dziś zaprasza na kolejną edycję wydarzenia.

1.James P. Womack, Daniel T. Jones, Daniel Roos: The Machine that Changed the World. New York: Rawson Associates, s.11.

2.Paweł Jóźwiakowski, Lean Management – metoda racjonalnego zarządzania produkcją, Zeszyty Naukowe DWSPiT Studia z Nauk Technicznych, 2015 (4) s. 36.

Lucyna Kozioł – CMO GlobKurier.pl. Odpowiada za wdrożenie i udoskonalanie strategii marketingowej międzynarodowej platformy GlobKurier.pl. Miłośniczka content marketingu i metodyki Scrum.